Seiko集團旗下的錶廠很多,有的專門製造零件,有的負責生產、組裝機芯,各司其職,分布於日本各地。Grand Seiko專用的最高等級機械機芯──9S則由位於岩手縣的「雫石高級時計工坊」完成,出廠後往往都有日差正5至負3秒的精準度。這一點我確實測過,在觀察了將近一年的時間裡,沒有一天快超過5秒。

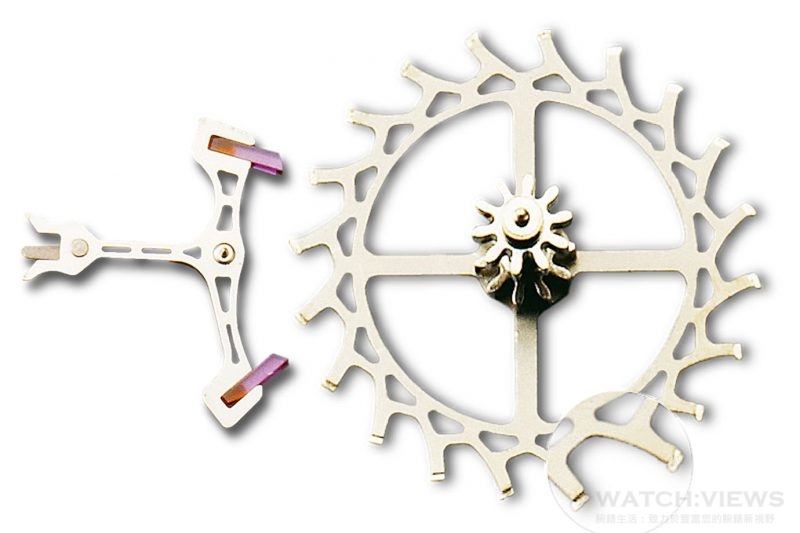

要做出一枚精準的機芯,最基本的就是零件本身的精密度。或許普及的資訊已經讓錶迷了解採用微機電技術(Micro-Electro-Mechanical Systems)生產零件的厲害之處,然而親自在顯微鏡下看到輪軸小齒輪、鏤空的馬仔、擒縱輪以及擒縱輪上階梯狀的切面(提供潤滑油更多的空間,不易乾燥),依然震撼。更誇張的是擺輪軸心,最細小的部分直徑僅僅0.01毫米。為了讓擺輪運作順暢,他們甚至用刀頭僅0.0005毫米細的陶瓷刀加工,使表面平滑;就跟手工打磨齒槽,提升動力傳輸效率的道理一樣。

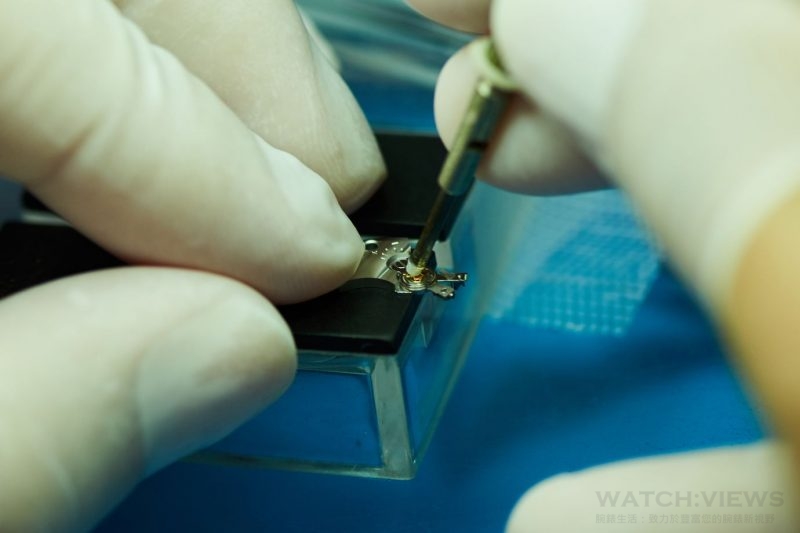

是的,即便Seiko已經可以靠機器自動測量、平衡擺輪的比重,人手在整個機芯生產過程還是有它的必要性。最常被拿來強調的莫過於組裝,尤其拿鑷子夾著橋板以傾斜的角度把隨著手部動作顫抖的游絲、擺輪裝進正確位置,就不是機器的工作。事實上人工的速度並不差,我在雫石高級時計工坊就看過首席組裝師伊藤勉的徒弟鈴木宏臣,以不到10秒鐘的速度完成這項工作。伊藤勉本人會不會更快我不知道,我只知道他負責的調校工作相當重要,也相當困難。比方說安裝擺輪避震器,一種讓軸心在浮動的紅寶石軸承及軸承上方的簧片中減緩衝擊的裝置;正因為裝置本身非常微小,零件之間的空隙更是差若毫釐,繆以千里。調校比頭髮還細的游絲長度當然也是。

伊藤勉在受訪的時候表示,機芯設計固然是影響精準與否的要素,然而要達到一般GS超越瑞士官方天文台的數據,甚至V.F.A.(Very Fine Adjusted)特別調校款日差正3至負1秒的水準,不得不依賴師傅調校的技術。而每位師傅會依據在學徒階段接受的訓練延伸出自己獨特的方式,視正常款與V.F.A.款訂定的標準想辦法調出不同的準度;至於具體的手法,那是身為大師的秘密。只能說做這一行的必須更加謹慎,哪怕是鑷子上的一粒粉塵,都可能碰壞長時間聚精會神的結果(所以,他們都必須穿著無塵衣,在通過以強風吹拂的隔離空間後才能進入工坊)。

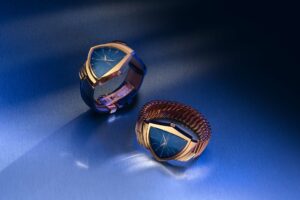

聚精會神的結果,是每一只送出錶廠、陳列於錶店的Grand Seiko都通過了長達17天、經六個方位和攝氏23、8、38度等三種溫度的測試。儘管實際佩戴後會因為環境的差異有所改變,還是能將必然的誤差控制在可接受的範圍內。加上外裝方面出色的功夫,讓GS在看似平凡的外表下,表現完美。

探索Grand Seiko的製錶歷程(上):用光影對比出時間

探索Grand Seiko的製錶歷程(下):機芯外的功夫